Energie die je er niet in stopt, hoef je er ook niet uit te halen

We kunnen ons allemaal voorstellen dat de vorming van stalen producten, waarvoor opwarming tot 1200 graden nodig is, heel veel energie kost. Innovatie van het productieproces, met als doel energiebesparing, is daarom voor verenproducent VDL Weweler uit Apeldoorn een ‘hot item’!

In 40 procent van alle 3-assige trailers die je op de Nederlandse snelwegen ziet zijn de veren van VDL Weweler gebruikt. Het is de enige verenfabriek met een eigen as-onafhankelijk veersysteem, dat voor 90 procent wordt geëxporteerd in met name Europa, Azië, Zuid-Afrika en Australië.

Blank canvas: een heel nieuwe fabriek

Aan de Kayersdijk in Apeldoorn groeide VDL Weweler uit haar jasje: een verouderd machinepark en te weinig capaciteit. Nieuwbouw bleek de beste optie en dat bood de mogelijkheid om een heel nieuw productieproces te ontwerpen.

Directeur Dick Aalderink vertelt: “De focus lag daarbij op een productieproces creëren waar zo min mogelijk energie ingestopt hoeft te worden. Onze veren worden gemaakt uit schroot, een 100 procent gerecycled product. We gaan efficiënt om met het materiaal, zorgen voor zo min mogelijk afval en proberen de levensduur van het product te verhogen. Maar voor de bewerking van staal is nog altijd heel veel energie nodig. Ons doel was dan ook om 40 procent te besparen en zoveel mogelijk van gas naar elektrisch te gaan. In de praktijk bleek een besparing van een kleine 50 procent mogelijk te zijn!”

Overige duurzaamheidsmaatregelen zoals led-lampen, zonnepanelen en vloerverwarming verwarmd met koelwater, zijn ‘bijvangst’. Mooi meegenomen, maar niet de kern voor VDL Weweler. “Een zo efficiënt mogelijk proces wordt automatisch duurzaam. Ons eindproduct is bijvoorbeeld zodanig gestraald dat zonder primer alleen een speciaal ontwikkelde 1-componenten watergedragen lak toereikend is voor 10 jaar gebruik”, aldus Aalderink.

Hoe realiseer je 50 procent energiebesparing?

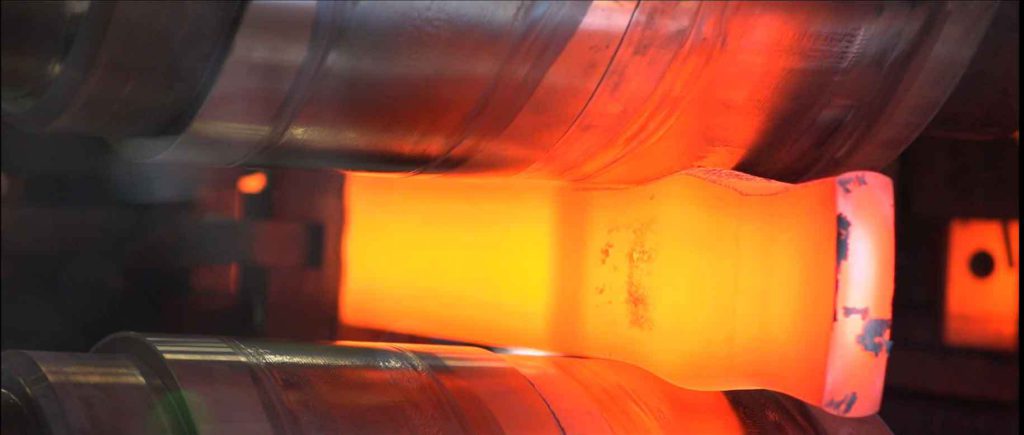

Het productieproces van de veren omvat verschillende stappen van verwarmen en koelen, die stuk voor stuk onder de loep zijn genomen. In stap 1 is de gasoven vervangen door een oven die iedere 40 seconden 30 kilo staal inductief verwarmt. Bijkomend voordeel is dat door de opwarming van binnenuit veel minder beschadiging van de oppervlakte van het product ontstaat. Deze stap levert VDL Weweler trouwens geen financiële besparing op, want gas is goedkoper dan elektriciteit.

Aalderink: “Na opwarmen worden de veren bewerkt en gevormd en vervolgens kan het hardingsproces starten. De veer moet daarvoor gelijkmatig warm zijn, er is een tweede oven nodig. Daarvoor gebruiken we nu een volledig gesloten gasoven die een veel hoger rendement heeft dan onze oude open gasoven en die bovendien een beter eindproduct geeft.”

Unieke innovatie: koelen in gesmolten steenzout

VDL Weweler ontwikkelde een hardingsproces waarbij warmtetoevoer en -afvoer veel beter gecontroleerd kunnen worden: het oliebad werd vervangen door een bad met gesmolten steenzout. Van de vlam en bijbehorende roetuitstoot die ontstond door het hete staal in een oliebad te koelen is nu geen sprake meer. VDL Weweler is hierin uniek, er is geen andere verenproducent waar op deze manier wordt gekoeld.

Ambities

VDL Weweler staat niet stil. Een volgende stap is om een hardingsproces te ontwerpen waarin de tweede oven helemaal kan worden verwijderd. Daarmee zou een besparing van nog eens 30 procent gerealiseerd kunnen worden. “Kracht door samenwerking is het motto van de VDL Groep. Wat ik verteld heb over duurzaam ondernemen zit in het DNA van de groep en proberen we hier samen met onze 200 medewerkers te realiseren”

“Kracht door samenwerking is het motto van de VDL Groep. Wat ik verteld heb over duurzaam ondernemen zit in het DNA van de groep en proberen we hier samen met onze 200 medewerkers te realiseren”

Dick Aalderink, VDL Weweler